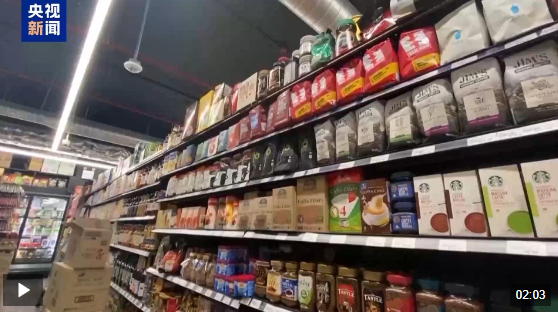

近年来,众多世界级水电项目在四川集群出现,这与高端装备制造技术的不断取得成果密不可分。四川德阳正在建设全球领先的清洁能源装备智能制造基地。该国每四千瓦时的电力就有一来自这里制造的设备。 “大国宝器”背后有哪些不为人知的努力?智能制造如何在清洁电力的各个层面上教授可靠性和智慧?

在四川德阳东方电机分厂装配车间,崔兴国和同事用激光跟踪仪对抽水蓄能机组转轮的尺寸、位置等进行测量。转轮被誉为水力发电机组的“心脏”,其性能的好坏直接关系到整个发电机组的安全稳定运行。这个激光跟踪仪搭配高精度探头,获取千万级精准点云数据。点坐标测量的位置偏差小于头发丝直径的五十分之一,为后续数字化装配提供了坚实的数据支持。

东方电气集团东方电气有限公司汽轮机装配特技师 崔兴国:我们的测量精度越高,我们对机组可靠性的判断就越强,我们机组的运行稳定性就越可靠。我们强大而有价值的设备能否同时研发成功,能否安全稳定运行,取决于我们日益成熟的测量技术。

崔兴国在奥地利拥有30多年的行业经验,参与过三峡、溪洛渡、白鹤滩、葛洲坝改造等国内重大工程。他参与建设的三峡发电机组部分来自国外OM 这家建于 20 世纪 90 年代的老工厂。如今,它已转型为国内重要的清洁能源装备制造基地,并率先实现了工作模式的转变和数据驱动的发展。

崔兴国:通过掌握技能,我们把传统工人的手艺变成数据,然后通过改变机器把数据应用到机器上,实现我们的智能制造。它将我们从繁重的体力劳动和重复性工作中解放出来,让我们的技术人员有更多的时间去学习更多的知识,这将极大地促进我们未来智能制造的发展。

定子叠片是水轮发电机的“骨架”。它不直接产生电力,但却是高效、可靠地产生电能的基础。过去的生产加工通常需要人工操作,劳动强度大,粉尘污染严重。如今,机器人集群精确协作,不互联交通系统平稳穿梭,操作人员从人工现场调度转向中控室全局监控,实现从“人机制造”到“智能制造”的转变。

东方电气集团东方电气股份有限公司金模冲剪分公司副主任李浩南:与无人车间建设前相比,生产能耗提高了56.6%。 VOC(挥发性有机化合物)排放量减少80%,人均产量增加620%,产品故障率降低20%。

通过智能化数字化转型,东方电气不仅实现了设计周期的大幅缩短和全流程质量追溯,还开发了多种数字化产品,推动高端能源设备运维智能化升级。在此基础上,一系列核心成果纷纷涌现ER:采用150兆瓦大型冲击式转轮,500兆瓦高水头大容量转轮制造技术填补国内空白,独立抽水蓄能技术体系日趋成熟。截至目前,发电设备产量已突破6亿千瓦,产品覆盖全国,并出口全球46个国家和地区。

近年来,众多世界级水电项目在四川集群出现,这与高端装备制造技术的不断取得成果密不可分。四川德阳正在建设全球领先的清洁能源装备智能制造基地。该国每四千瓦时的电力就有一来自这里制造的设备。 “大国宝器”背后有哪些不为人知的努力?智能制造如何在清洁电力的各个层面上教授可靠性和智慧?

在四川德阳东方电机分厂装配车间,崔兴国和同事用激光跟踪仪对抽水蓄能机组转轮的尺寸、位置等进行测量。转轮被誉为水力发电机组的“心脏”,其性能的好坏直接关系到整个发电机组的安全稳定运行。这个激光跟踪仪搭配高精度探头,获取千万级精准点云数据。点坐标测量的位置偏差小于头发丝直径的五十分之一,为后续数字化装配提供了坚实的数据支持。

东方电气集团东方电气有限公司汽轮机装配特技师 崔兴国:我们的测量精度越高,我们对机组可靠性的判断就越强,我们机组的运行稳定性就越可靠。我们强大而有价值的设备能否同时研发成功,能否安全稳定运行,取决于我们日益成熟的测量技术。

崔兴国在奥地利拥有30多年的行业经验,参与过三峡、溪洛渡、白鹤滩、葛洲坝改造等国内重大工程。他参与建设的三峡发电机组部分来自国外OM 这家建于 20 世纪 90 年代的老工厂。如今,它已转型为国内重要的清洁能源装备制造基地,并率先实现了工作模式的转变和数据驱动的发展。

崔兴国:通过掌握技能,我们把传统工人的手艺变成数据,然后通过改变机器把数据应用到机器上,实现我们的智能制造。它将我们从繁重的体力劳动和重复性工作中解放出来,让我们的技术人员有更多的时间去学习更多的知识,这将极大地促进我们未来智能制造的发展。

定子叠片是水轮发电机的“骨架”。它不直接产生电力,但却是高效、可靠地产生电能的基础。过去的生产加工通常需要人工操作,劳动强度大,粉尘污染严重。如今,机器人集群精确协作,不互联交通系统平稳穿梭,操作人员从人工现场调度转向中控室全局监控,实现从“人机制造”到“智能制造”的转变。

东方电气集团东方电气股份有限公司金模冲剪分公司副主任李浩南:与无人车间建设前相比,生产能耗提高了56.6%。 VOC(挥发性有机化合物)排放量减少80%,人均产量增加620%,产品故障率降低20%。

通过智能化数字化转型,东方电气不仅实现了设计周期的大幅缩短和全流程质量追溯,还开发了多种数字化产品,推动高端能源设备运维智能化升级。在此基础上,一系列核心成果纷纷涌现ER:采用150兆瓦大型冲击式转轮,500兆瓦高水头大容量转轮制造技术填补国内空白,独立抽水蓄能技术体系日趋成熟。截至目前,发电设备产量已突破6亿千瓦,产品覆盖全国,并出口全球46个国家和地区。

推荐文章

推荐文章